内短路是动力电池企业和车企极为关注的安全话题。内短路问题较为复杂,虽然目前关于内短路触发方式和失效机理方面的研究都很多,但由于锂离子电池的封闭性、化学体系的复杂多样性,对其认识还远远未到深刻的地步。

针刺实验用于内短路研究一直存在争议,主要在于:(1)实验重复性差;(2)不能很好控制短路形式,如al箔-cu箔、al箔-负极、正极-负极、正极- cu箔;(3)不能完全代表内短路场景,如单层短路vs全刺穿短路等。作为经典触发电池内短路方法之一,虽然国内标准暂缓甚至要取消针刺这一测试项目,但针刺实验在部分国际标准中还是予以保留的,且动力电池企业或多或少都会“偷偷”去做针刺实验,看看电池失效的表现形式究竟如何。

ahmed abaza 2017年毕业于华威大学,博士期间就和捷豹路虎的电池研发工程师ronny genieser一起开展动力电池滥用安全研究,17年毕业后以高压电池工程师加入捷豹路虎工作。abaza博士期间研究重点关注针刺、外短路、过充,其博士论文在网上能找到,感兴趣的朋友、特别是刚开始接触动力电池安全研究的朋友可以去本文最后面的链接进行下载。本文拟结合ahmed abaza公开发表的一篇文章(experimental study of internal and external short circuits of commercial automotive pouch lithium-ion cells, journal of energy storage, 2018, 16: 211–217)及其博士论文,简要介绍下其在针刺触发内短路实验上取得的一些成果和结论。

亮点:

(1) 对比了铜针、钢针和塑料针针刺实验的结果;

(2) 对比分析了直径3 mm和10 mm针针刺实验结果;

(3) 针是主要的电流通路。

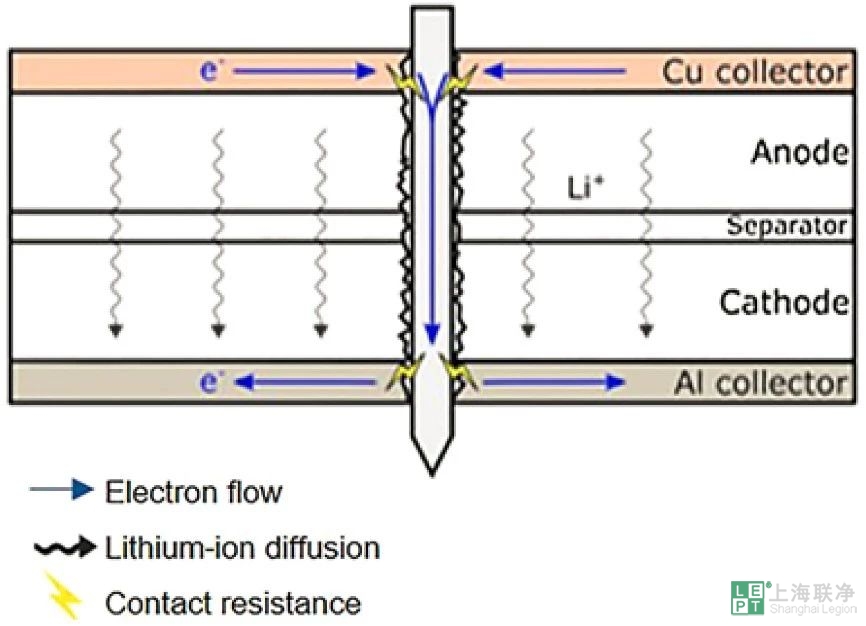

一.针刺触发内短路的机理

图1. 针刺触发内短路原理示意图。

如图1所示,针刺触发内短路时,电流从电池内部经针从正极流向负极进行放电过程,短路电阻如公式(1)所示:

rs = rnail rcnt (1)

式中rs为短路电阻,rnail为针自身电阻,rcnt为接触电阻。

rnail =ρl/a (2)

式中ρ为针的电阻率,l为针的长度,a为真的横截面积。

针刺后的欧姆热功率为

p = i2 *rs (3)

式中p为欧姆热功率,i为短路电流。

从以上公式不难看出,针刺实验的最终结果不仅同针的材质(ρ)、粗细(a)有关,还同接触电阻和电芯的厚度(l)有关。针刺过程最复杂的地方在于针同电池内部正负极极片接触位置存在接触电阻,且随着针刺深度的变化和内部化学反应的进行,接触电阻是动态变化的,从而导致针刺实验的重复性相对较差。

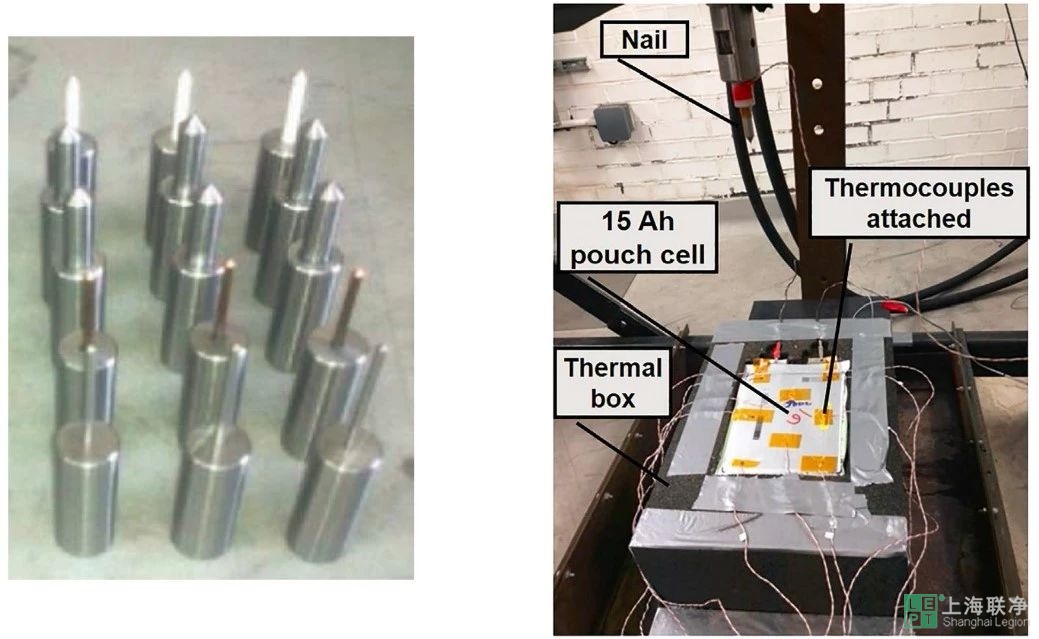

二.针刺实验装置及所用电池

图2.针刺实验所用的针(左图)及实验装置(右图)。

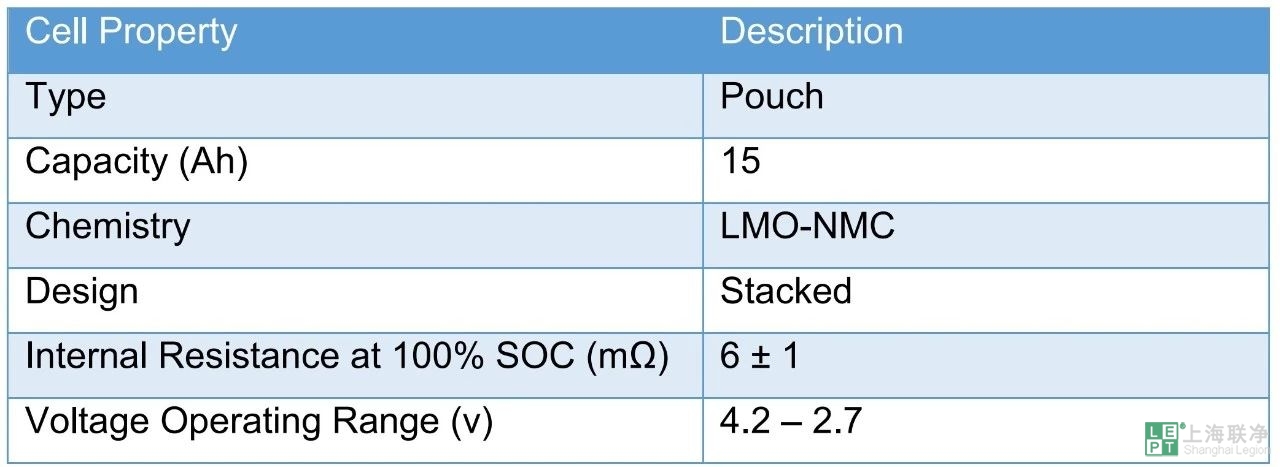

表1.针刺实验所用的电池信息。

表2.针刺实验条件参数。

针刺实验所用装置、电池及相关参数如图2、表1和表2所示。所用电池为15 ah lmo-nmc叠片软包电池,电池内阻6 mω,针刺实验前电池处于满充态。具体lmo和nmc混合比例、正负极层数文中未给出。所用的针选用了三种材质,分别为铜针、钢针和塑料针。所用针直径为3 mm和10 mm两款,针刺速度为100 mm/s,针尖锥角60度。实验温度在16 ℃左右,低于常规的25 ℃。测试时软包电池放置在热箱(thermal box)内,目的是保温,避免实验时电池同外界有过多热交换。

三.针不同材质对针刺结果的影响

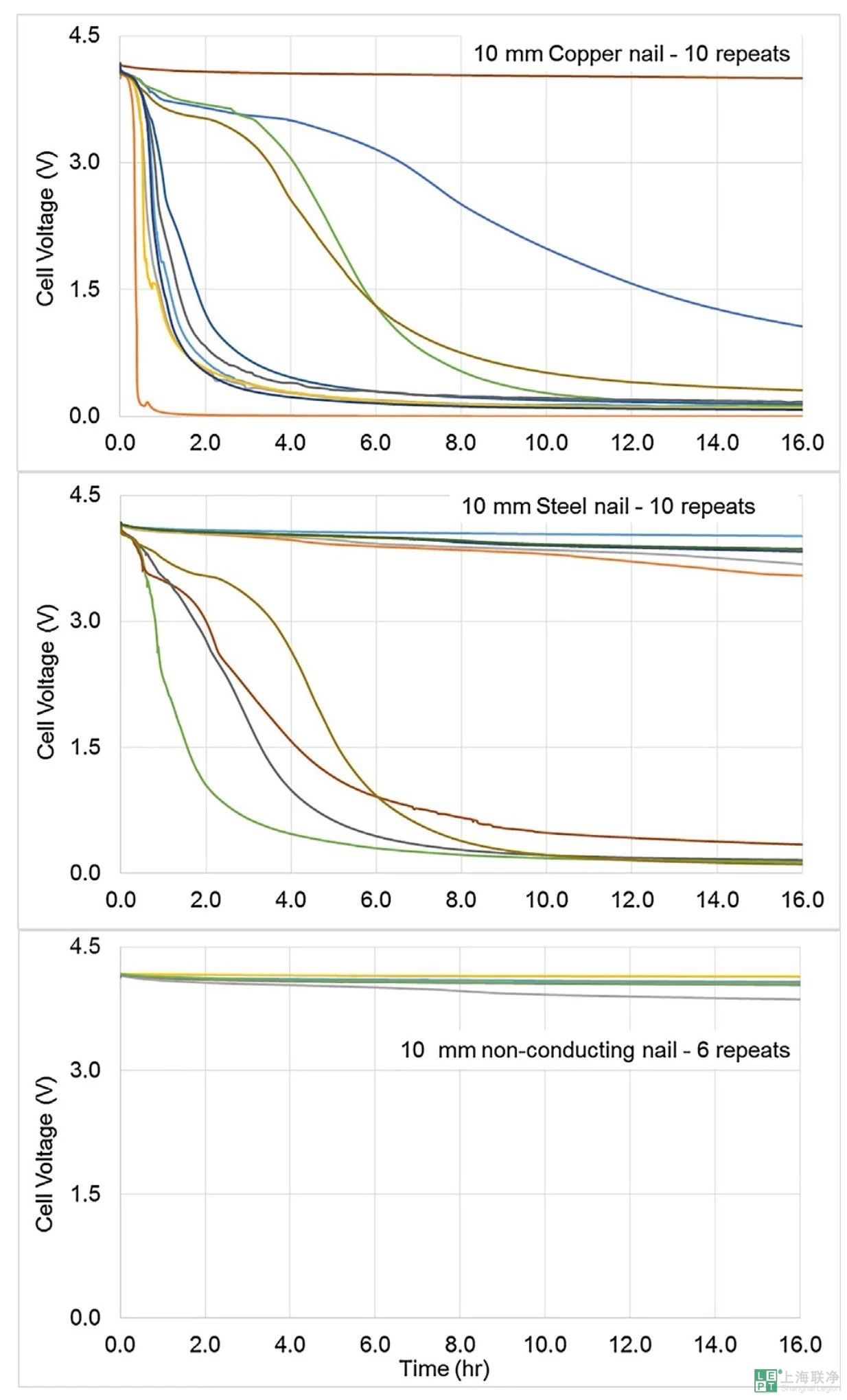

图3.三种不同材质针针刺实验电压-时间关系曲线。

从图3不难看出:(1)三种不同材质的针得到的结果截然不同;(2)同样材质针重复十次实验,结果可能存在很大偏差。从电压曲线判断,铜针针刺更容易导致电池发生严重内短路,一个样品不到2 h即完全放电;钢针次之,16 h仍未完全放电;而塑料针针刺内短路极微弱,甚至有的似乎观察不到内短路现象。以上结果证明:(1)针刺实验结果确实同针的电导率有关;(2)针刺实验中针是主要电流通路。针刺实验的低重复性表明影响针刺实验结果的不仅有针自身的电阻,接触电阻也是极为重要的因素。而针刺过程接触电阻难以测量,针的表面粗糙度、锥角、针刺过程电解液反应产物都有可能对接触电阻存在影响。

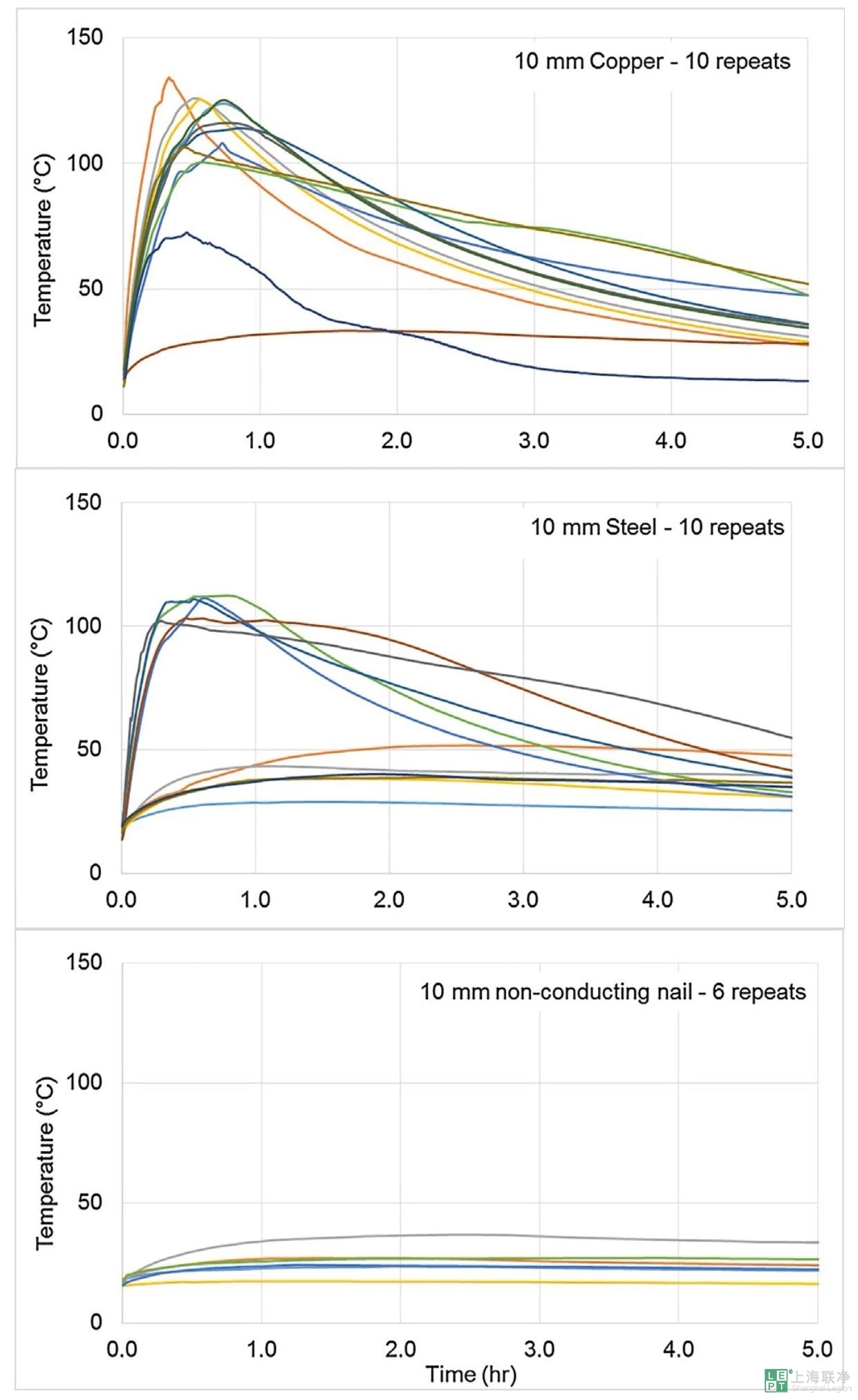

图4.三种不同材质针针刺电池表面接近针刺点位置的温度变化。

图4所示的电池表面接近针刺点位置的温度结果与图3相对应。铜针可造成更严重的内短路,观察到的最高温度在130 ℃左右;塑料针造成的内短路极为微弱,温度均低于50 ℃。电压降速率越快,针刺点附近温度越高。

四.针直径不同对针刺结果的影响

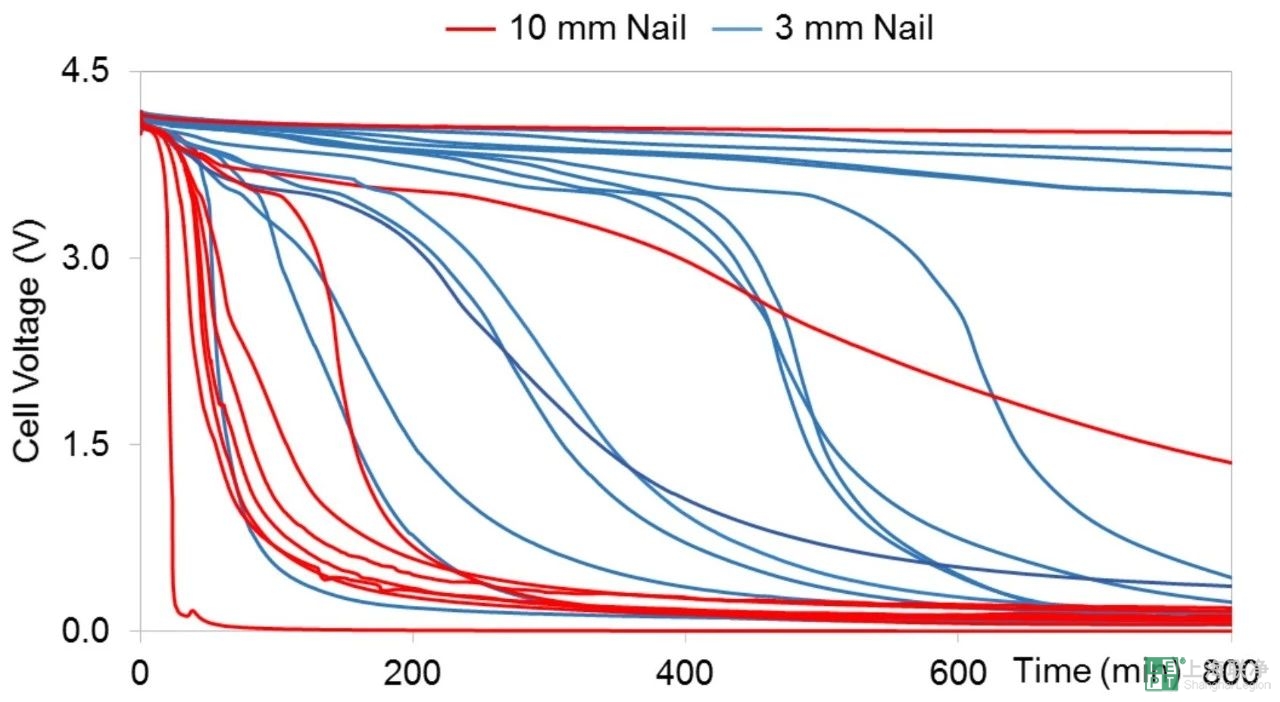

图5.直径3 mm和10 mm针针刺实验电压-时间曲线。

如公式(2)所示,针的电阻同横截面积呈反比关系,因此理论上不同直径针针刺实验得到的结果会存在差异。为此,作者研究了直径3 mm和10 mm针针刺实验的差异。根据公式(2),直径3 mm针电阻几乎是直径10 mm针电阻的11倍。从图5电压曲线可见,确实大多数直径10 mm针针刺的放电速率更快。但值得注意的是,直径3 mm针和直径10 mm针得到的结果部分存在重叠,即存在少数直径3 mm针针刺放电速率反而更快的情况,作者认为该现象同接触电阻有关,更进一步证明了接触电阻的重要性和复杂性。

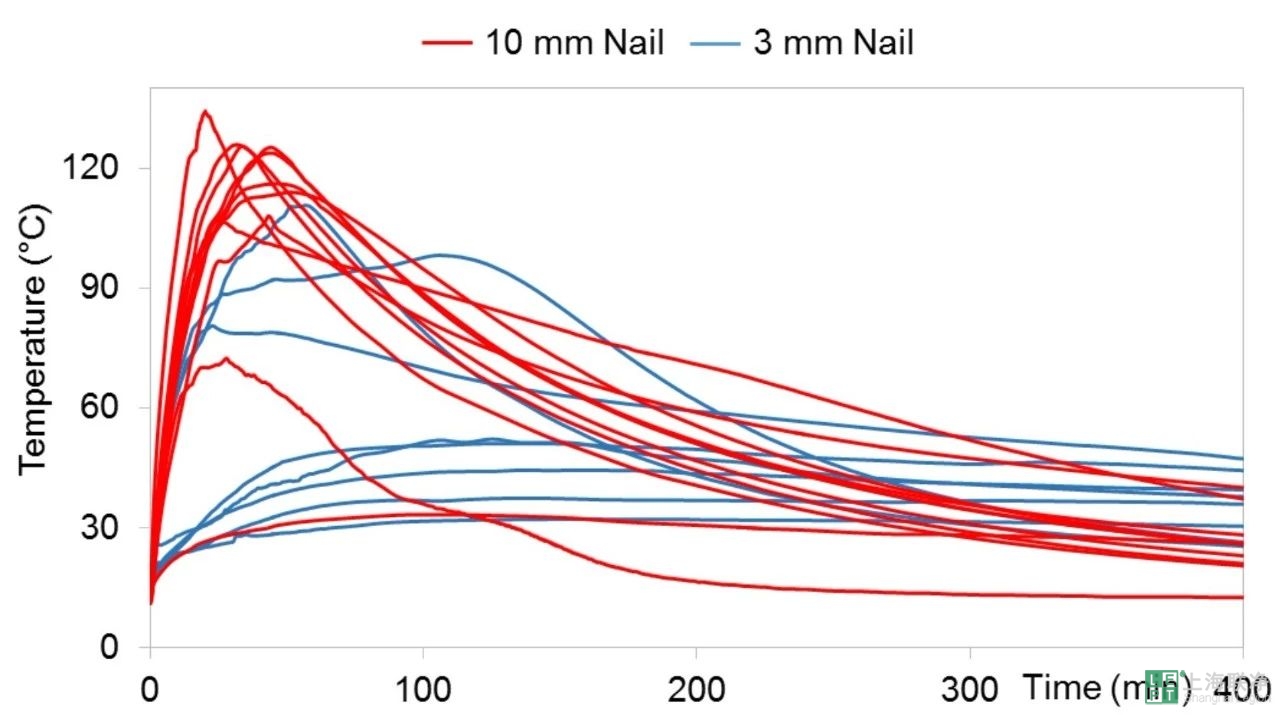

图6.直径3 mm和10 mm针针刺电池表面针刺点附近温度。

从图6电池表面针刺点附近温度结果来看,多数情况下10 mm针针刺电池温度高于直径3 mm针针刺,该结果与图5中的电压曲线相一致。

五.针刺过程电池表面温度分布

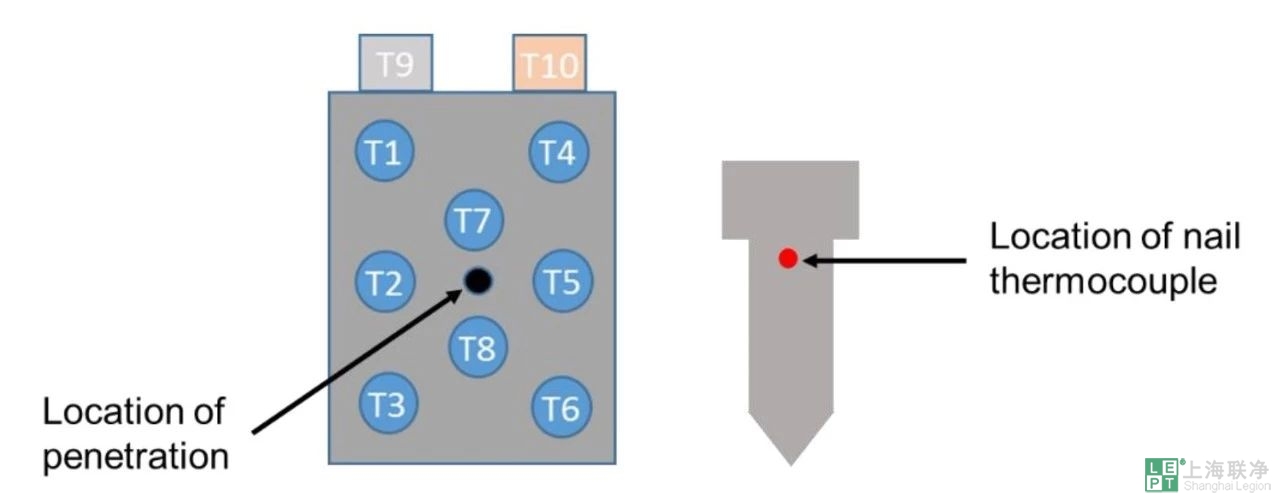

图7.电池表面和针热电偶分布。

作者对针刺过程电池表面温度进行了详细监控,共10个温度监控点,8个监控点位于电池主体表面,2个点分别是正负极tab,具体如图7所示。

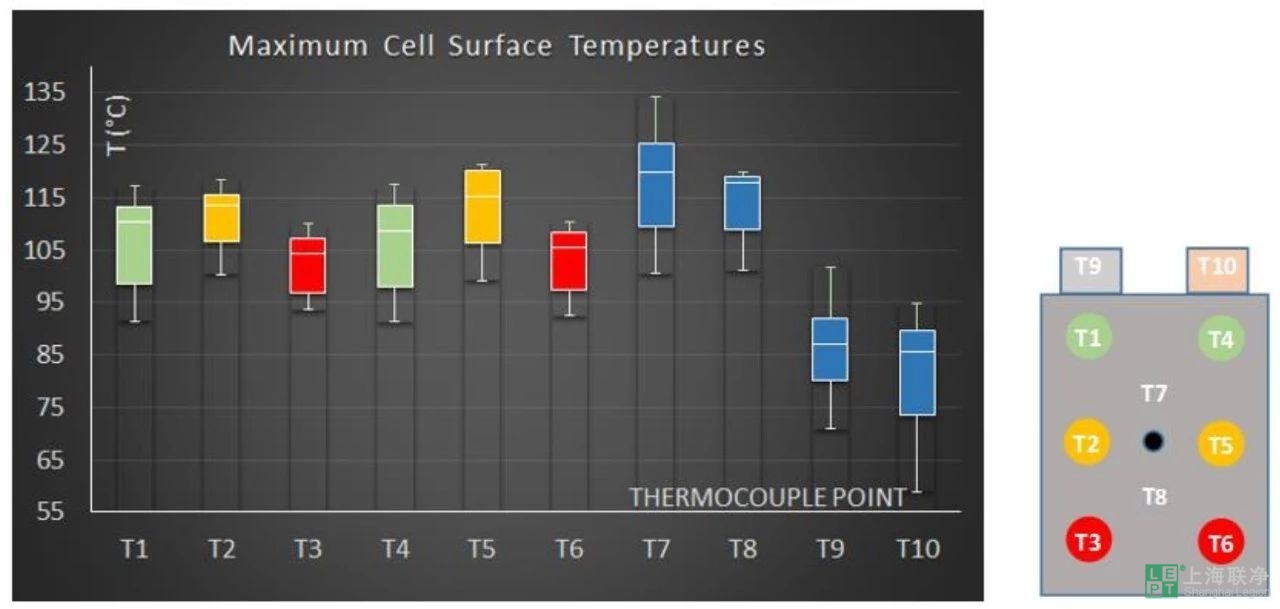

图8.针刺过程电池表面最高温度及分布。

图8所示是针刺过程电池表面最高温度及分布。针刺过程最高温度出现在针刺点附近(t7和t8),约125 ℃左右;最低温度出现在正负极tab(t9和t10),约80 ℃左右;其他对称性位置温度很接近,如t1和t4等。值得注意的是,正极tab(al,t10)温度约高负极tab(cu,t9)4.25 ℃,作者认为是金属al电阻比cu更高所致(注:纯cu电阻率为1.75×10-8 ω/m,纯al电阻率为2.83×10-8 ω/m;cu导热系数401 w/mk,al导热系数237 w/mk)。

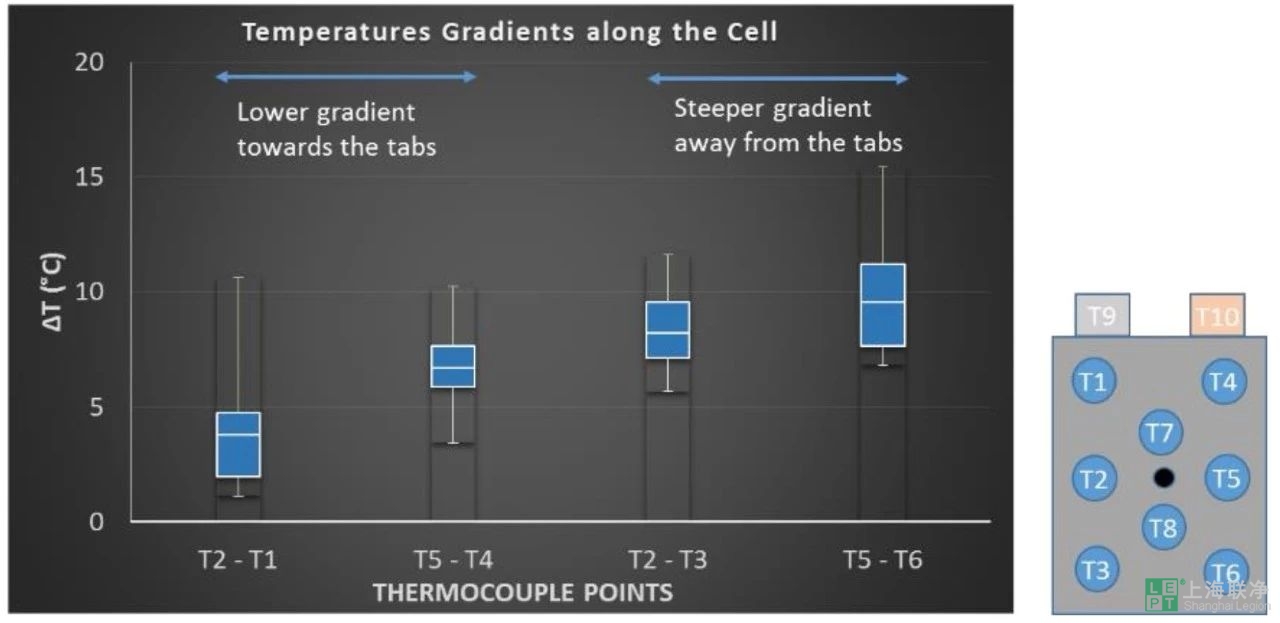

图9.以针刺点为中心、沿tab方向针刺过程电池表面温度梯度分布。

如图9所示,以针刺点为中心,越靠近tab方向温差越低(t2-t1

文章信息:experimental study of internal and external short circuits of commercial automotive pouch lithium-ion cells. journal of energy storage, 2018, 16: 211–217.

特别声明:本站所转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。亚博yabo下载的版权归原作者所有,若有侵权,请联系yabo亚博88删除。

扫描关注

上海联净官方微信

随时了解最新资讯