相比传统的批式退火(罩式、箱式、台车式退火),连续退火的铝材产品质量更加稳定,但其设备造价高昂。上海联净开发的新型热辊加热连续退火工艺将铝板连续退火的门槛大幅度降低,产品可应用于汽车、航空等高端领域。

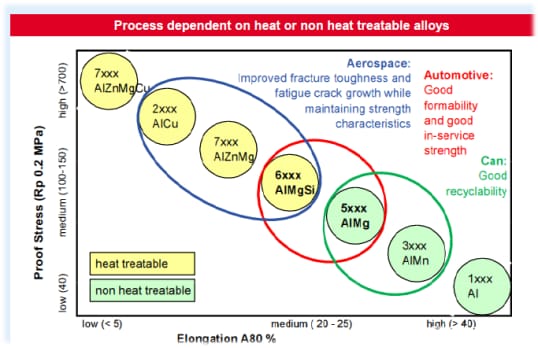

中国是铝加工大国,随着行业发展竞争的加剧,推动国内铝加工行业资源重组、技术创新不断发展,尤其是在各系合金铝板带的退火工艺方面,各类厂家都积极投入人力财力进行相应工艺优化、技术创新。一方面提高了产品竞争力,另一方面,新工艺下进行技术创新,提高生产效率、提高产品质量、提高企业综合竞力。当然,当前铝板连续退火,大家更多的目光都聚焦新能源汽车板方向。下图是各系合金退火后的性能参数。用于汽车行业铝板,大多为2xxx、5xxx系。

铝材主要分类及用途:

2xxx系:可热处理强化合金,主要用于汽车内板,汽车座椅;

5xxx系:非热处理强化合金,常见牌号5052、5182、5754,主要用于内板;

6xxx系:可热处理强化合金,常见牌号6010、6016和6111;主要用于航天航空、交通运输、建筑外墙;

3xxx系:罐盖用铝;

7xxx系:美容仪器、笔记本外壳、高强零部件;

8xxx系:药品包装箔、胶带箔、食品包装、啤酒封箔。

汽车车身铝板合金主要系列为2xxx、5xxx、6xxx,厚度多为1~3mm。

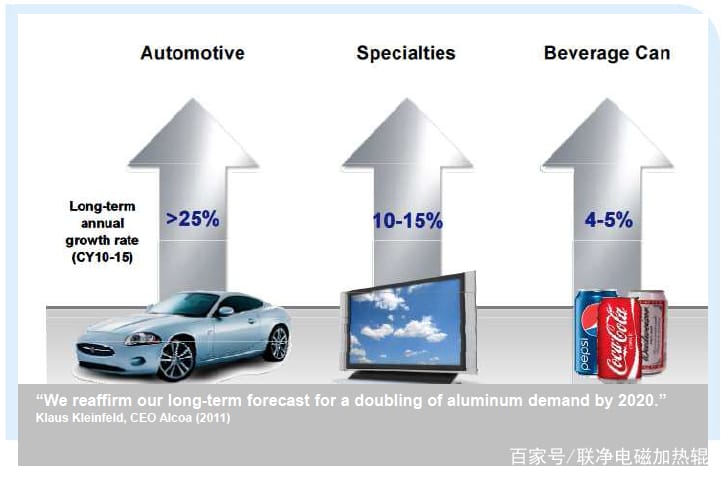

连续退火铝板用途

目前连退铝板的市场用途前景受到广泛的看好。“我们重申对2020年铝需求翻番的长期预测。”美铝首席执行官klaus kleinfeld2011年这么说到。

连续退火铝板未来发展趋势

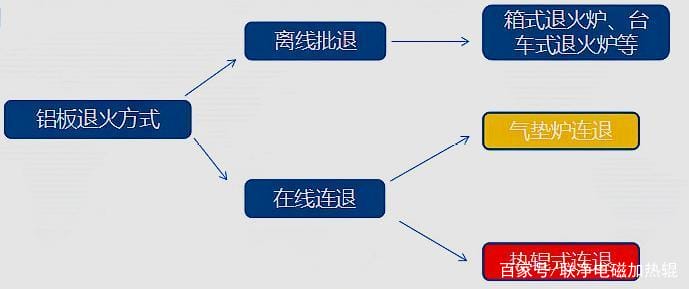

国内绝大多数铝带生产工厂都采用批式退火工艺(罩式退火炉、箱式退火炉、台车式退火炉等),只有极少数生产线采用连续退火工艺。现有的连续退火都是使用连续退火机组,采用燃气加热或者电阻加热将炉内温度提升到工艺温度。相比批式退火工艺,采用连续退火的产品品质一致性好,速度也大大提高。因此,更适合用于大规模的连续生产。但现有连退线的技术都被国外少数企业(如奥地利ebner、美国surface、德国otto junker)垄断,且价格很高,仅一台退火炉的造价就过亿,目前在国内生产企业使用气垫炉的并不多见。

退火工艺分类

连退铝板汽车行业客户,国外有亨利·福特model t型汽车、法拉利360 赛车、奥迪a2和a8、特斯拉、福特prodigy及本田insight 等。国内有一汽奔腾系列、长安cv11、吉利 nl - 1、奇瑞 a5 、东风客车、东风商用车和宇通城市快巴zk6126hge 等车型。已经使用铝合金覆盖件和铝合金蒙皮。

连退铝板研究机构,国外最早于1989前,英国切斯特卡彭斯特电气协会研究中心对铝板在线退火进行大量的研究。做出了最早的感应加热铝板带在线退火装置。并在英国及比利时铝厂进行了生产验证。因温度控制等多方面的原因,铝板在线退火逐渐演变成气垫炉退火方式,如奥地利ebner、美国surface公司等。轧机的主要国外生产厂家为德国施罗曼西马克公司(sms)与曼内斯曼德马克公司(demag)合并成立的sms demag ag公司,为钢铁、铝材、铜业界在整套设备、工程方面世界性的领先者。国内有徐州财发铝热传输有限公司与汽车工程研究院、中国矿业大学、东北大学及河南中色科技股份等。国外供应商中,奥地利艾伯纳hicon®、特诺瓦公司等(ebner tenova)、美国surface、德国奥 托· 容 克(otto junker gmbh奥托容克冶金设备(上海)有限公司:奥托容克冶金设备(上海)有限公司 常熟分公司 (制造和组装车间) 成立于2013年。) 、倍威格工程技术有限公司(wsp)。气垫炉-拉矫机-涂层线用于生产小轿车车身带材(abs)。

国内气垫炉连续退火生产线,2009年西南铝业引进首条,14年投产。2012年建线,诺贝丽斯公司常州引进ebner设备,2011爱励国际镇江投资2亿建线。天津忠旺引进ebner tenova产线,生产线总长309m,分上下两层。基本技术参数:带材厚度0.3mm~4mm,带材宽度1060mm~2650mm,带卷最大外径2600mm,带卷最大质量19.2t,机组最大速度40m/min,可处理合金2xxx系、6xxx系、7xxx系。广西南南铝业,南宁,ebner 东北大学 河南有色。汽车板、航天航空板,0.8~6mm厚,宽度1200~2650mm。100m/min。2014年55kt/a。重庆西南铝业,enber.航空,汽车。0.8~6mm厚,宽度1000~2500mm。250m/min。2014年16kt/a。 东北轻合金有限责任公司,2018年1月,中国哈尔滨的东北轻合金有限责任公司向ebner订购了一台hicon®连续式气垫炉设备用于铝合金带材的硬化和回火。该热处理设备满足实现航空级材料的所有要求,即最佳条带形状和表面特性,整个加热和均热段的高温均匀性以及适当高的冷却梯度。该hicon®气垫炉设备设计用于最大带宽2400mm,带厚0.5mm-4mm。设备于2019年底投产。

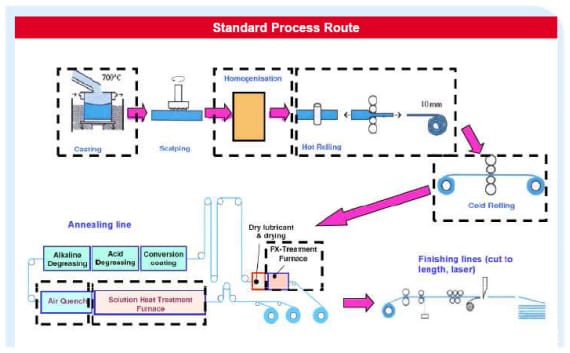

典型的铝带连退机组布置示意图

事实上,这些连退线除了价格昂贵之外,在加热方式上仍然有很大的提升空间。无论是燃气加热还是电阻加热,都是将炉内空气加热,再由空气将热量通过辐射与对流的方式传递到铝带,因此,这样的加热方式热利用效率低,而且铝带上温度均匀性也欠佳,进而影响产品的一致性。

和传统连续退火装置不同,上海联净公司开发的铝板连续退火装置采用电磁加热辊作为热源,整个过程的温度更加均匀、可控。退火炉分为5段,分别为第一升温区、第二升温区、保温区、降温区、烘干区。每个温区相对封闭,以防止相邻温区的干扰。炉内共配置30支加热辊筒。辊体最高温可达600℃。

辊式退火方案

如采用加热辊作为热源,铝带的热量来自于辊筒,通过传导的方式传递到材料上。这种加热方式主要优点在于:传热速度快,生产效率高;温度均匀,产品一致性良好;能耗低。因此,理论上比现有连退炉更有优势。以下是一个典型的铝板连退设计方案。

设计依据:生产材料:铝带;产品规格:厚度0.3~2.0mm;宽度:1500mm(max);生产速度:20~40m/min;退火温度:380~460℃。

(1)以升温430℃、铝板厚度2mm、宽度1500mm、速度30m/min计算,考虑合理能效,装机功率不低于2452kw。

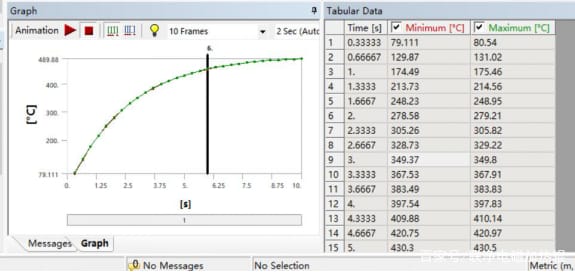

模拟材料:铝合金3系

铝合金传热系数:150w/(m·k)

加热辊温度:500℃

铝板初始温度:20℃

铝板最终温度:450℃

铝板厚度:2mm

铝板宽度:0.3m

升温速度和时间对照表

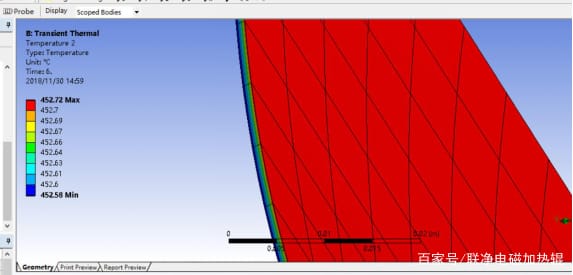

升温完成材料温度分布图

根据模拟结果,可以看出:2mm厚的铝板从常温加热到450℃,所需要的时间为6s,假设每支辊的包角为0.3米,则总包角3m。

那么,最大工艺速度为3m/6s=0.5m/s=30m/min。

在尽量少的占有现有空间指导思想下,作出如下技术方案:

铝板带从左侧入口端进入加热区,经过辊连续升温加热,使铝板带从常温加热到设定温度;并从右侧出口端进入下一段保温区。

该设备由钢架平台、加热辊、保温箱、支撑结构、冷却水箱和电控部分等结构组成。

a、钢架主体由工字钢焊接和螺栓固定两种方式链接而成,平台基板为碳钢钢板,安全围栏由圆管焊接而成;

b、加热辊为上海联净专利产品;

c、保温箱由双层不锈钢板焊接而成,夹层内填塞耐高温保温材料;

d、支撑结构为双侧旋转盘通过连杆组成,由电机驱动

清洗后的铝板输送到退火炉,先经过除尘辊,去除途中可能的细小灰尘,以保证铝板的彻底清洁,然后进入到炉子里加热。整个单元设备示意图如下。

热辊式铝板带连续退火,整个炉子外壳均采用304不锈钢制作,并填充岩棉保温材料;每支辊筒都采用电机单独传动,以确保线速度严格一致,减小铝板和辊筒之间的摩擦;每支辊筒上都设有支撑分离装置,开机时让铝板和辊筒不直接接触,辊筒可以单独转动,这样,启动时可以在很短的时间内达到稳定工艺状态,减少材料的浪费(如下图);每支辊筒上都设有多个温度检测传感器,能及时将信号传递到控制柜,控制柜根据预设的程序,随时调整加热状态,确保铝板温度均匀。

铝板连退市场,长期发展的趋势一定是气垫炉与热辊式连续退火炉技术路线。相信不久的将来,随着技术成本的优化降低,国内技术打破国外的垄断,铝板连续退火将会由国内气垫炉及辊式退火炉所替代。

方案详情欢迎来电咨询。